【项目动态】中国电子科技集团有限公司某研究所数字化工艺系统项目顺利通过验收

发布日期:2019-12-10 浏览次数:1737

近日,由国睿信维承担实施的中国电科集团有限公司某研究所数字化工艺系统项目(以下简称“S所”)顺利通过了验收。

项目背景

S所近年来在制造数字化、管理信息化方面先后引入并实施了多个设计工具或信息系统,解决了产品设计、制造和管理的信息化问题,具备了数字化制造硬件环境。但在工艺规划、设计及数据管理等中间环节尚处于传统的以二维工艺设计为主的状态,未能充分利用设计环节的三维数字化样机数据。此外,PDM与CAPP之间缺乏有效的集成工具和接口,大大增加了产品从设计转工艺的周期,也加大了工艺设计人员对数据源的获取难度以及设计难度。从而导致难以快速响应用户的需求,进而影响到公司业务的拓展和管理水平的提升。

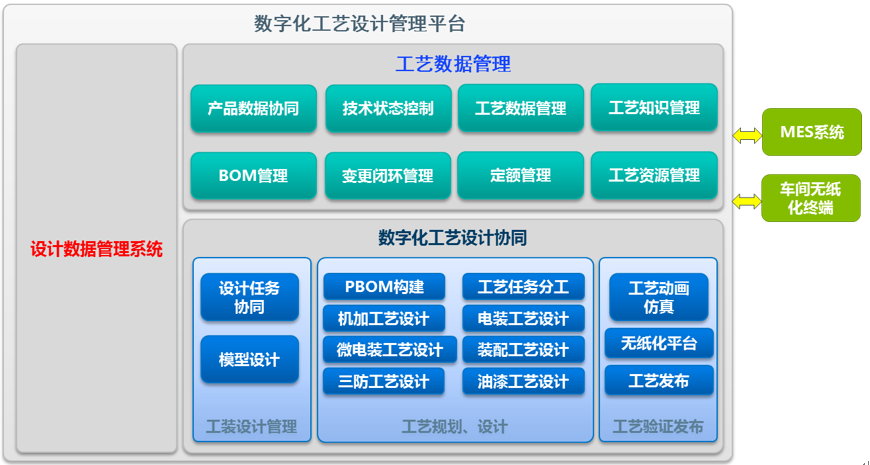

从建立企业级的数字化环境以及立足于未来发展的思路而言,S所工艺部门迫切需要建立一个行业领先的既能满足二维工艺设计又能满足三维工艺设计的数字化工艺设计管理平台。该平台可以支持S所多专业工艺设计要求,又能充分发挥工艺环节作为S所设计、制造承上启下的桥梁作用,形成完整的、统一的集成所内设计、制造的工具或系统,实现全所以单一数据源为基础的一体化信息系统。

系统建设目标

通过项目建设,构建面向产品全生命周期的、设计工艺制造一体化的工艺管理系统,能够达到将型号研制过程中的业务部门、业务过程和应用有效整合,以大幅度缩短型号研制周期、降低研制成本和提高产品质量的目的,从而为型号研制成功提供有力的保障。

总体功能框架图

项目主要目标如下:

1. 打通设计工艺协同工作环境,整合设计与工艺数据信息流,保证产品设计和工艺设计的一致性。支持工艺人员尽早参与到产品设计评审流程中,能查看、利用相关的产品设计数据,减少重复工作。

2. 能基于现有PDM系统平台,依据EBOM快速创建PBOM而不是通过导入或者手工重新输入信息,在PBOM基础上实现工艺路线编制,完成工艺分工,在此基础上开展各专业工艺设计。

3. 实现工艺任务分工的网络化、平台化应用,能够支持多级的任务分工,通过任务分工管理,实现任务分派、进度跟踪的全过程应用,并且具备容错处理机制。

4. 实现对各种工艺资源(设备、工装、材料、刀量具等)的统一管理;支持对典型工艺知识进行归类管理、重复使用,建立工艺知识积累和重用机制、可以在知识库基础上快速创建新工艺。

5. 逐步落实全三维在所里的应用,通过同时满足二维和三维的设计、工艺、仿真工具的引入,在技术上建立全三维管理的基础“硬件环境”。

项目主要成果

在项目实施过程中,国睿信维项目团队与客户方项目团队密切配合,双方领导层高度重视,有效保证了本项目的顺利推进。通过系统建设,在S所成功实践了数字化三维工艺设计应用模式。主要项目成果有:

1. 设计工艺协同设计工艺协同能力提升体现在:

● 基于设计数据签审过程的工艺会签环节,提前开展工艺规划及工艺分工;

● 设计数据归档后,自动下发工艺设计任务,工艺设计工作前置。2. 以PBOM为核心管理工艺数据主要体现在以下几方面:

● 可视模式下的EBOM转化PBOM构建环境;

● PBOM结构支持调整、支持自定义中间件、组合件等;

● 基于PBOM结构定义工艺编辑班组、质量会签、关键特性等;

● 基于PBOM结构进行工艺文件管理、PBOM报表统计。3. 工艺数据结构化主要体现在以下几方面:

● 更小的数据管理颗粒,数据管理细化至工序、工步级;

● 工艺结构树为工艺设计的主线,工艺资源通过关联的方式与工序工步节点建立关系。4. 设计工艺一体化变更主要体现在以下几方面:

● 设计更改的会签环节,开展PBOM同步变更;

● 系统以显性标识显示设计变更信息,设计变更必须要在PBOM进行落实;

● 设计更改归档后,自动下发工艺更改任务;

● 工艺更改归档后,自动将设计变更请求关闭,实现设计更改的闭环控制。

总结

数字化工艺设计管理平台作为S所信息化重点建设平台,引入业界领先的工艺研发业务管理流程、先进的工艺设计方法,集成行业领先的工艺仿真工具,促成无纸化生产车间应用能力,建设企业级的制造资源管理以及知识积累管理等管理制度,并最终将全过程无缝融合到同一平台上。

该平台打破了S所从工艺研发、设计及数据管理环节依靠以传统二维工艺设计为主的局面。另外,打通了设计与工艺环节之间的数据传递及分享,形成了完整的集成工具和接口,降低工艺设计人员获取数据输入源的难度,从而缩短了产品从设计转工艺的周期,提高了S所的管理水平和业务能力。