船舶智能编码理念及实践

发布日期:2018-06-15 浏览次数:2370

一、背景:编码业务在船舶制造中的地位

为了提高船舶的制造效率,现代大中型船舶基本都是分段建造。但对大型企业来说,分段仍是重达几百吨的钢体,要让几百上千个分段零件堆在一个狭小的空间内作业,其效率根本就无法满足现代造船的工期要求。因此,分段设计过程中,要把零件按空间关系拆分为不同的组件,并在不同的场地中进行装配。

体现零件装配关系的信息就是编码。给零件设计编码是分段设计的核心工作。

随着三维设计软件的普及,零件的外形轮廓更多的由软件来生成,设计员的工作重心会更多的转移到设计出一套合理的编码方案上来。生产制造信息前移的趋势,也使得用户要在编码过程中需要做更多的工作。

二、当前行业现状及问题

目前国内使用的三维船舶设计软件主要来自国外,其编码设计方式也基本相同。国内开发的船舶设计软件也参照了主流软件的编码方式。

1. 脑→手→脑→眼的编码设计方式

零件编码涉及到零件的装配方案(分组)、编码的生成方式(手段)、编码的规则和零件异同分析四个方面,统一称为编码设计。

最原始的编码设计方式是在二维图上设计一个标注一个,并在后续各流程环节中不断抄写。此模式十分低效枯燥,并且因为编码与零件之间缺乏内在联系,所以无法通过开发程序来提高效率。这种模式的特点是:装配方案靠脑,生成方式靠手,编码规则靠脑,异同分析靠眼。

企业应用船舶建模软件后,编码都要在模型上生成,编码成为模型零件的一种属性,可以在不同的流程环节中提取。但由于不同环节要输出的编码信息各有不同,所以通常需要开发相应的辅助程序来提高效率。

2.不同三维设计软件的典型编码设计方式

当前主流的三维设计软件,对编码设计提供不同的解决方案。

表1:当前主流软件编码设计形式对比

3. 当前行业现状及问题

在编码设计这方面,当前大多数船舶企业的装配方案设计全靠人脑,编码生成基本是手工或半自动生成,零件异同分析基本靠眼,个别企业实现了自动判别。

有些企业在建模的时候就给出了零件编码。这种模式严格来说不符合设计流程,因为编码应该是建模的下一个环节,如果强制在建模时考虑装配方案,则方案不合理就会导致模型重建,这种模式的效率会极低且容易出错。

在编码过程中,与装配相关的零件的类型、位置和流向码、加工码等工艺信息都要手工输入,组件对象基本是手工搭建。

总的来说,大多数企业在编码设计这方面仍处于手工编码的低级阶段。即使某些企业在编码信息的后期应用上已相对成熟,但由于前期信息输入的不足(因为手工编码没人愿意输入太多的信息),也造成后期应用难以做大的扩展。

三、 智能编码理念

随着三维建模软件在船舶行业的应用普及,船舶设计精度和建造质量不断提升,管理者们也在三维仿真的理念下希望设计部门输出更多制造信息给制造部门,由此导致设计队伍不断膨胀。但这种以堆积人力资源的方式来应对企业发展需求的手段已经不能适应我国当前人口增长的趋势,而通过二次开发手段来提高设计质量和设计效率才是一条可行的道路。

建模是分段生产设计的第一环节,编码是生产设计的第二环节,也是装配设计的第一环节。如果能够在这个阶段就把更多的信息生成,后面的环节不仅轻松,也不容易造成返工,同时降低了生产成本。

在传统思维上,人们觉得编码是一个很依靠脑力的工作,觉得自动编码是不可行的。但由每个企业都有一套编码标准可知,编码是有规律的。虽然这个规律很复杂,但由于三维模型与实际零件十分接近,只要我们能够把规则吃透,并研究出相应的空间分析技术,自动编码程序就有可能实现。

我们可以从以下两个方面来考虑编码程序的开发:

1. 提高编码的效率

零件的编码可分为组件名和零件名两部分。组件名表达零件的装配方案,零件名表达零件的类型、序号和异同信息。因此,效率提升应从以下两方面来考虑:

1)自动生成零件名

零件类型比较好判断,通过建模属性通常就可以确定下来。零件序号的生成最大的难点就是企业规则是否支持编码唯一化。如果不支持,就要进行形状比较。形状比较的算法比较难,尤其是对程序运行速度有一定要求的情况下就更加困难。经过不断的应用优化,?睿信维在这方面的算法已经比较成熟,已经实现了在三维软件上自动生成零件名的功能。

2)智能分组

以零件为单位的编码效率太低,以组件为编码单位的方式才是更好的选择。但要实现组件级的编码难度非常大。通过不断的技术积累,国睿信维已基本掌握智能分组技术,实现了组件级的智能编码。

2. 加大生产信息的输出量

在实现智能的编码的基础上,我们可以开发出很多的功能,输出更加丰富的生产信息。国睿信维最新版的编码相关程序已经能够输出以下信息:

1)工艺信息

l 加工码:通过形状分析并结合编码规则自动生成加工码;

l 流向码:通过形状和属性并结合编码规则自动生成流向码;

l 位置名称:通过空间分析自动生成零件的位置名称;

l 结构名称:通过建模属性和编码规则自动生成结构名称。

2)模型校对

编码程序能够对零件进行复杂的形状分析以及空间装配分析,所以也能够对模型进行一定的错误分析。目前能够自动分析出的错误有:材料丢失、重量为0、尖角错误、长度为0、零件重合、零件重名、支持面错误、轨迹线错误、模型不能使用、型材和基面离空错误等。

四、智能编码实践

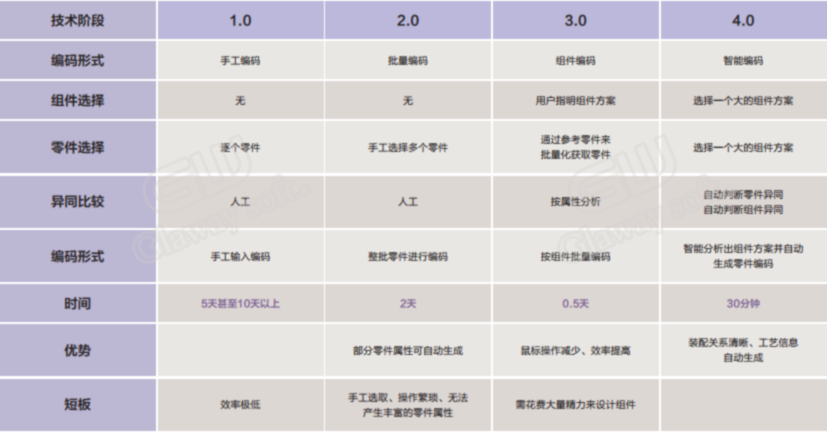

根据以上描述,我们把零件编码分为以下四个等级(以1000个零件的分段来举例):1.0版-手工编码、2.0版-批量编码、3.0版-组建编码、4.0版-智能编码。四种编码方式对比如下:

表2:四种编码方式对比

以上的对比还不能充分体现不同等级的编码方式所产生的功能差异。因为效率提升和属性信息的丰富不仅仅是体现在一次编码的效率上,还体现在反复编码的效率和设计质量的提升以及对现场工作的支持上。手工编码的效率必然导致用户很不愿意去修改编码,也致使很多工作转移到校对人员身上。效率低就导致用户不愿意在设计阶段给出更多的生产信息(除非增加设计员),况且手工编码对设计员要求高,培养困难。

3.0级的组件编码虽然在编码时间上只比4.0智能编码多半天(但比4.0的效率低7倍),但实际产生的效果远远不止半天。因为编码的修改优化会累加出更多的时间差,而智能编码让用户能够把精力集中到创造性工作上,使得用户更加愿意也更加容易设计出优秀的组件方案。

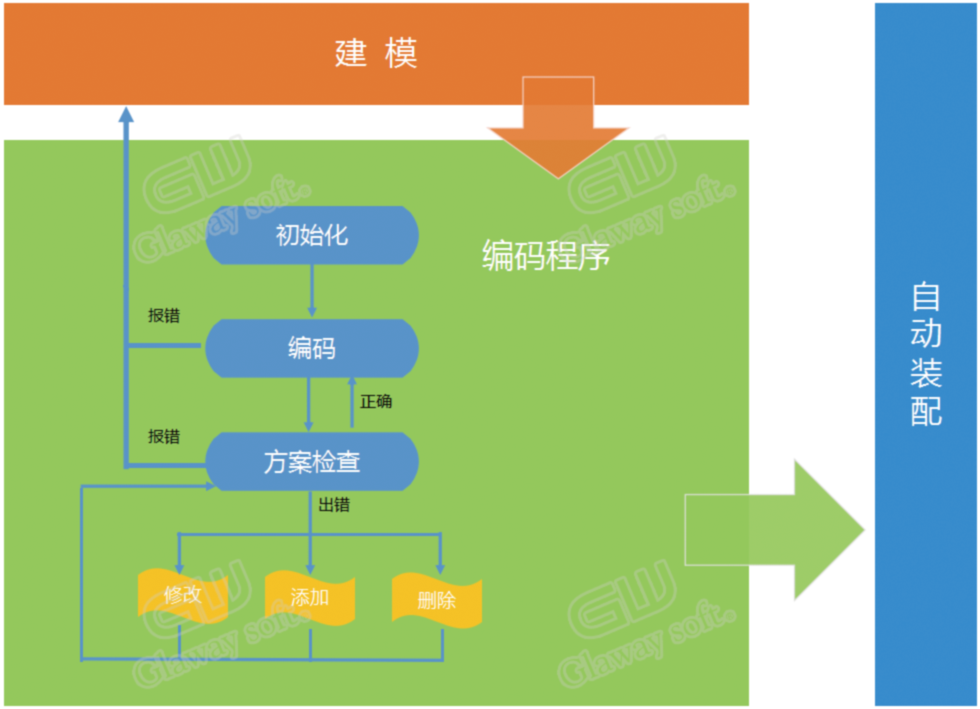

4.0版更加丰富的生产信息输出不仅有效减少了后续工作量,也提高了设计质量。4.0版的编码程序业务流程和界面如下所示:

图1 编码程序业务总流程

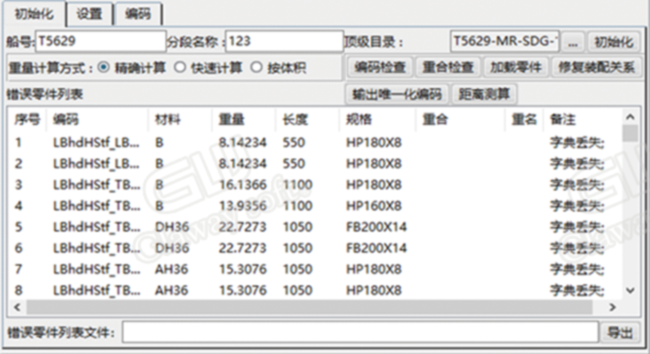

图2 初始化及校对页面

图3 智能编码及方案修改页面

图3所示编码页面的部分按钮是用于修改编码的,右侧是显示编码结果的虚拟目录树,下方是零件的信息提示。

五、总结

国睿信维依靠自身的技术储备实现了4.0版的编码程序,即“智能编码”。更高效的编码方式和更丰富的信息输出不仅提高了生产设计的效率和质量,也提高了船舶建造的效率和质量。在信息化的浪潮下,智能编码的编码方式能够缓解企业日益增强的设计前移的需求和设计成本不断攀升以及设计工作量长期超负荷之间的冲突。

智能编码技术为企业提供了一个新的平台,使得我们可以为企业的生产设计和船舶建造研发更好的产品,也为研发分段级的自动编码程序打下了坚实的基础。