前途光明的增材制造设计分析一体化解决方案

发布日期:2018-06-19 浏览次数:2846

摘要

增材制造(Additive Manufacturing),俗称3D打印,是基于3D模型数据,采用与减式制造技术相反的逐层叠加的方式,结合材料来直接制造零件的数字制造技术。

一、 概述

相比传统的减材制造方式,增材制造不需要传统的刀具、夹具及多道加工工序,在一台设备上可快速而精密地制造出任意复杂形状的零件,可以实现许多过去难以制造的复杂结构零件的成形,大大减少了加工工序,节省了贵重材料的消耗,缩短了加工周期。

增材制造在单件或小批量的快速制造、结合拓扑优化的轻量化制造、高成本或难加工材料的零件制造、受损装备的快速修复等应用领域具有巨大优势,在主要制造业国家都得到了相当高的重视和快速的发展。如:在美国“制造创新国家网络”发展计划中,增材制造技术被列为了首要研究方向,并预计这一技术在2016 至 2020 年间,年增长率将达到 21.0%;2017年,中国科学技术部为落实《国家中长期科学和技术发展规划纲要(2006-2020年)》和《中国制造2025》等提出的任务,国家重点研发计划启动实施“增材制造与激光制造”重点专项,大力扶持国内相关技术的发展。

二、国内面临的主要挑战和发展机遇

增材制造技术对于改造提升传统产业,加快转变经济发展方式和产业提质增效升级具有革命性的意义。国内航空航天等行业,在小批量多品种、减重轻量化方面的市场需求,为增材制造技术带来了难得的发展机遇和广阔的发展空间,并取得了一定的成果。如C919钛合金主风挡双曲面窗框和中央翼缘条、长征五号的钛合金芯级捆绑支座、航天某院的卫星主体轻量化点阵结构以及浦江一号卫星的天线支架等,都应用了增材制造的设计思维或制造技术。

但国内在产业化应用方面与先进国家相比仍存在较大差距,关键核心技术有待突破,装备及核心器件、成形材料、工艺及软件等产业基础薄弱。挑战主要表现在:

1)国内企业传统研发生产模式是设计和制造分离,设计和工艺相互参与少;

2)国内企业结构设计思想偏于保守,制造工艺相对落后,工程化应用和产业化水平较低;

3)材料数据和缺陷机理研究不足,传统模式过分依赖经验和试验,仿真驱动不足,企业的核心能力建设有待加强;

4)从设计到生产,包括材料特性、工艺条件的不确定性以及打印机/工艺/材料特性的相关性等多个方面有待探索;

5)国内增材制造构件的批生产经验较少,相关标准和规范亟需建立,需要更为注重优化设计能力、工艺研究能力、质量控制与适航审定能力;

正如前文提到,为了提高中国增材制造的水平,科技部启动实施了“增材制造与激光制造”重点专项,根据专项实施方案的部署,对技术发展方面提出了具体要求,如:

1)加快提升增材制造工艺技术水平。建设增材制造所需的建模、设计、仿真等软件工具,解决金属构件成形中高效、热应力控制及变形开裂预防、组织性能调控,以及非金属材料成形技术中温度场控制、变形控制、材料组份控制等工艺难题。在2018年度项目申报指南中,又增加了面向增材制造的模型处理以及工艺规划软件系统(重大共性关键技术类)的建设需求,研究针对数字模型的高效切片算法、典型结构件的高效路径规划算法、工艺仿真优化工具软件、算法和软件工艺的验证,形成软件工艺库系统,进而形成国产增材制造通用软件系统。

2)大力推进增材制造的应用示范。依托国家重点工程任务,着重解决金属材料增材制造在航空航天领域应用问题,在具备条件的情况下,在国防军工其他领域予以扩展。在2018年度项目申报指南中,增加了高强铝合金增材制造技术在大型客机和民用航天制造中的应用示范(应用示范类)的建设需求,研究针对国产大型客机和民用航天高强铝合金结构件,研究基于增材制造工艺的大型客机和民用航天结构件优化设计方法;批量化增材制造的工艺稳定性和性能评价;基于增材制造工艺的专用高强铝合金设计许用值;基于增材制造的大型客机“材料-设计-工艺-检测-评价”全流程技术体系。

三、增材制造设计分析一体化解决方案和优势

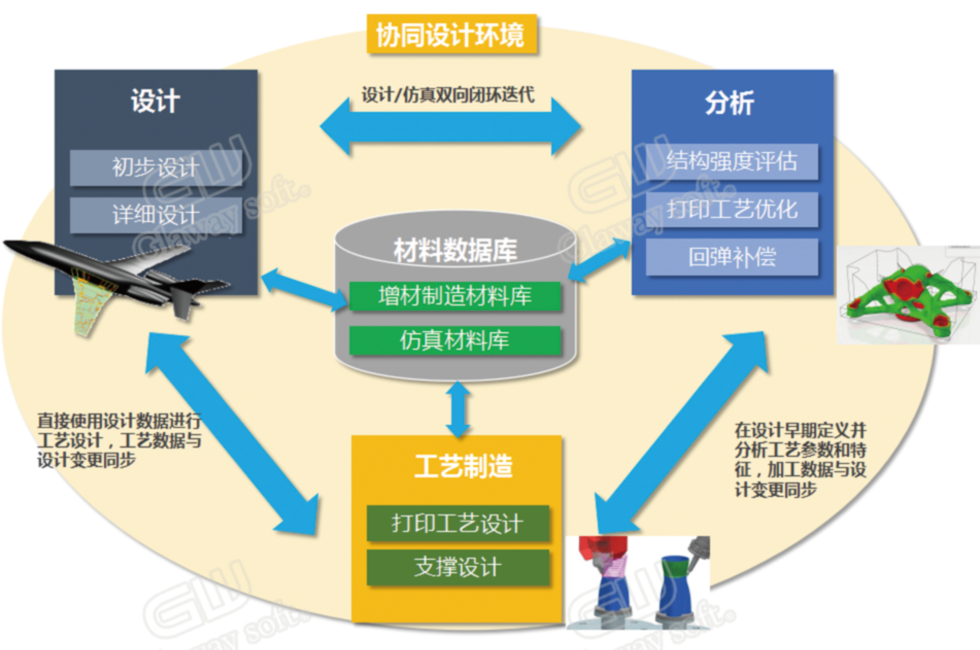

经过多年对国内航空航天行业在增材制造产品设计、仿真分析、工艺设计和验证等方面实际应用经验的研究,国睿信维为多家国内知名企业的一线业务部门提供了相关的服务,并形成了完整的增材制造设计分析一体化的解决方案。

该解决方案的核心是实现了“设计-仿真-工艺-材料的一体化”,包括功能驱动的拓扑优化设计环境、虚拟打印的工艺优化设计环境和统一的模型载体。

尤其是通过统一的模型载体,覆盖增材制造设计/分析/制造多个阶段的应用,实现了增材制造数字量的连续传递。同时,结合增材制造技术的特点,遵循产品设计à拓扑优化à增材制造过程虚拟仿真à热等静压处理à切削à表面处理等流程,进行增材制造结构和工艺的优化设计。

图1:国睿信维增材制造设计分析一体化系统架构

功能驱动的拓扑优化

拓扑优化是指根据给定的负载情况、约束条件和性能指标,在给定的区域内对材料分布进行优化的数学方法。拓扑优化技术是有效缩短增材制造设计过程的重要手段,是3D打印的基础。如下图2所示,区别于传统的经验式设计模式,功能驱动的拓扑优化设计得到的产品模型是从满足功能和性能要求出发,在给定载荷和工况等约束条件下得到的最优拓扑模型,具备性能优、轻量化的特点,是一种新型的设计方法。

图2:拓扑优化设计方法

虚拟打印的工艺设计环境优化

虚拟打印的工艺优化设计环境可以进行各种工艺参数的优化设计、工艺方案的分析和对比,制造出高质量、满足使用和性能要求的3D打印产品,对企业大幅降低研发成本和提高研发效率非常有益。如再现增材制造过程,预测增材制造过程中以及结束后结构的变形和最终形状、残余应力,如下图3所示,可以对微观结构进行金相组织转变、晶粒尺寸的计算,同时可以进行支持/支撑结构(位置、强度/刚度)的辅助优化设计,帮助预测是否存在不充分的支持以及结构发生裂缝的可能性。

图3:采用不同的支撑/支持设计对应的变形结果对比

统一的模型载体实现了数字量的连续传递

3D打印过程中,从产品设计到虚拟仿真,再到打印输出,涉及到不同的用户角色,将生成不同阶段不同成熟度的模型,如初始设计模型、拓扑优化模型、强度分析模型、虚拟打印仿真模型、设备输出模型等,如果需要进行大量重构和转换,将导致巨大的工作量。国睿信维解决方案基于统一的模型载体,在这些设计、仿真、制造等模型中实现了数字量的连续传递,如拓扑优化后得到的小面片模型通过简单的鼠标划动操作,就能实现基于复杂的模型表面快速生成航空行业需求的曲面光顺的CATIA实体模型,提高打印模型质量。效果如图4

图4:详细设计内容

四、应用案例

C919客机Ti-6AI-4V钛合金主风挡双曲面窗框

国内近年来在增材制造的开发和研究方面也有了长足的进步。以北航的王华明教授,西北工大的黄卫东教授,华中科大的史玉升教授等为代表的大学、研究院在增材制造工艺和产品开发上取得了可喜的成果。C919客机Ti-6AI-4V钛合金主风挡双曲面窗框,传统加工方式只有欧洲公司能做,包括模具等加工周期需要2年,而我国应用激光成形,在55天内即做好了产品。

图5:四川成都 C919国产大飞机机头生产线工人在进行C919驾驶舱风挡装配操作。(新华社记者 刘坤 摄)

五、总结

被誉为“第三次工业革命”的增材制造技术极大地拓宽了设计空间,基于增材思维的先进制造技术体系,可以帮助中国制造业转型升级,实现换道超车。国睿信维增材制造设计分析一体化解决方案以“设计-仿真-工艺-材料的一体化”为核心,拓扑优化极大的释放了设计的潜力,虚拟打印再现制造过程时优化了工艺参数,统一的模型载体实现了数字量的连续传递,增强了客户的优化设计能力、工艺研究能力和质量控制能力。