【项目动态】某电子高科技企业透明工厂系统项目上线

发布日期:2020-12-11 浏览次数:1994

日前,由国睿信维实施的某电子高科技企业透明工厂系统项目正式上线运行,项目已进入投运阶段。

➤项目背景

随着市场竞争日益剧烈以及产品需求日趋复杂,生产作业面临产品交付期更短、可靠性要求更高、产品品种变化更频繁等压力,如何提高产品生产过程的可视化管理能力成为客户亟需解决的问题。因此,客户决定打造企业级透明工厂系统,构建数字孪生工厂,综合应用各类物联网技术实现对现场生产过程中各类信息的采集、清洗、分析与应用,基于业务规则驱动数字孪生对象,实现工厂生产运营状态的三维可视化呈现,显著提升企业面向生产过程的数字化资产运维能力。

➤建设目标

本项目以客户某生产基地为实施载体构建企业级透明工厂系统,实施范围包含一个电装工厂和一个组装工厂,总建筑面积约14000平方米,采集点约500个,为实现企业数字化资产运维,项目规划以下五点建设目标:

- 1、透明工厂系统中的数字孪生工厂能够准确反映现场生产布局,高度还原现场生产环境,支持沉浸式三维场景漫游;

- 2、透明工厂系统中能够创建工厂三维仿真模型、管理对象属性模型和生产异常判定逻辑模型,并实现三类模型间的关联映射;

- 3、透明工厂系统具备较高的开放性,支持终端客户依据业务规则或产品特点进行参数化配置,并支持多基地扩展;

- 4、透明工厂系统能够直接调取出现场的监控视频,展示现场生产实况;

- 5、透明工厂系统支持多层级管理对象运行数据、生产订单运行情況、生产异常数据、温度、湿度等信息的可视化呈现。

➤建设内容

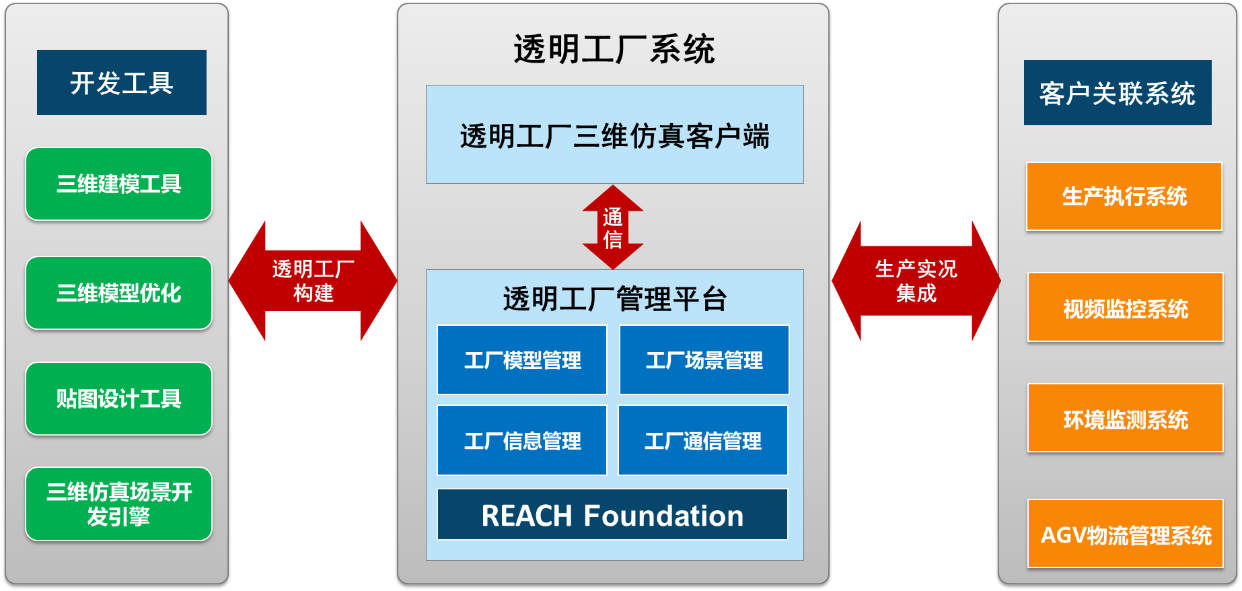

通过对客户现有信息化系统及工厂实地调研,本项目从三维仿真场景构建和三维实时可视化监控两个方面入手,将客户关联系统中的监控影像、实时生产数据、环境监测数据和AGV物流信息,通过各类可视化技术在透明工厂三维仿真场景中予以展现。

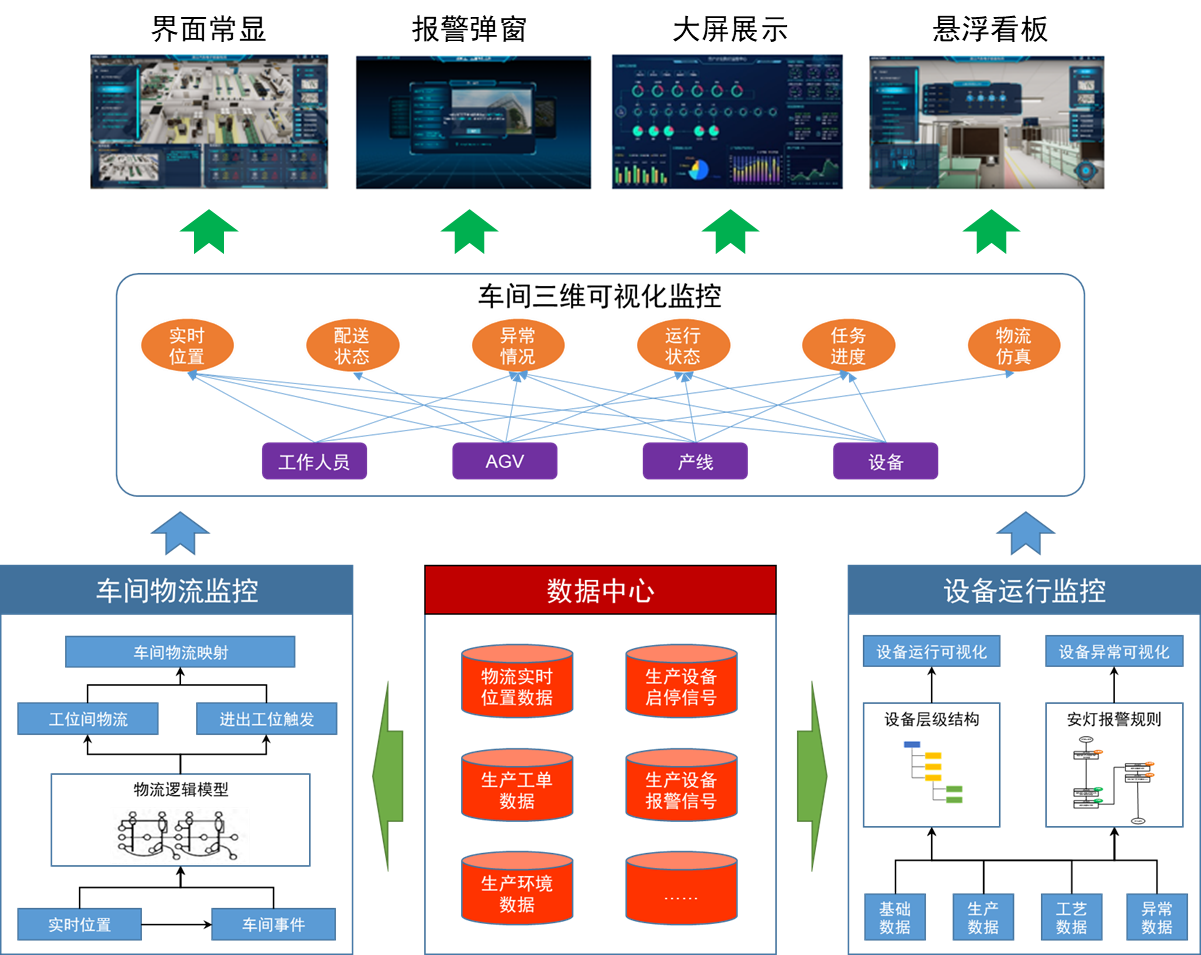

本项目在实施过程中重点构建了仿真场景构建及数据集成两大体系。车间多维度三维可视化监控建立在虚拟车间同步运行模式的基础上,在车间几何模型和实时数据的支持下,实现物理车间与数字孪生车间的动态映射,将各类动态作业过程(安灯、物流、设备状态、工艺属性、生产属性、WIP、环境参数等)可视化展示出来,实现车间全流程三维可视化监控。

➤建设成果

- 1、建立基于透明工厂的三维可视化生产管理模式。

打通“物理世界-数字世界”之间的数据接口,应用多样的交互界面及丰富的三维可视化技术手段,实现对透明工厂中仿真对象各生产信息和统计信息的实时展现。

- 2、健全基于规则驱动的生产异常快速定位机制。

将采集到的数据进行规则判定,并通过虚拟现实技术手段实现对生产异常的可视化展现及快速定位,进一步优化企业也异常处置机制、缩短异常处置周期、提高生产运维水平。

- 3、完善车间全要素生产运营数据管理体系。

通过透明工厂系统的建设,协助客户完善健全了多层级业务数据关联模型,并在此基础上优化了生产运营数据分析模型。

➤未来展望

透明工厂系统的实施为企业构建数字孪生体、建立企业数字资产运营能力迈出了坚实的一步。未来将以提升物理实体与虚拟映射对象的“互动”能力作为研究重点,进一步研究数字孪生体间的运行机理模型和双向通信机制,实现数字孪生体间的实时互动,将虚拟调试、虚拟工厂规划、虚拟排程、虚拟运维等业务场景变为可能,应用数字智慧赋能企业升级。