“焊”天炽地“接”袂成帷-焊接工艺仿真解决方案

发布日期:2019-12-12 浏览次数:2299

一、前言

焊接作为一种独特的材料连接方法,广泛应用于航空、航天、船舶、交通、电子等现代制造业,是中国先进制造工业不可缺少的加工工艺方法。

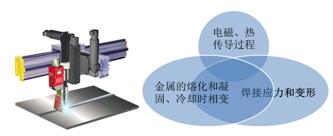

焊接是通过熔化金属来进行连接的先进工艺,其种类包括:弧焊、激光焊、电子束焊、摩擦焊、水下焊接等。焊接过程是一个包括热力耦合、热流耦合和热冶金耦合等多种热作用的复杂过程,在焊接过程中会产生热应力、残余应力以及变形等,将直接影响连接部位的装配精度、结构的承载能力和疲劳强度。

焊接工艺原理

“焊”与“接”相辅相成。“焊”天炽地是过程,“焊”注重对焊接热作用工艺过程参数的研究和优化,如温度场、功率、入射角度、焊接路径、移动速度等;“接”袂成帷是目的,“接”关心对接头质量、力学和疲劳性能、变形和残余应力的预测和控制等。

二、焊接仿真的由来及国外典型应用

1、由来

焊接时的局部不均匀热作用会产生较大的残余塑性变形和残余应力,对承受外部载荷结构的力学行为,特别是断裂行为会产生重大的影响。传统研究方式,每次生产前,必须做众多焊接头试件,通过对接头试件力学性能的测试和端面的破坏性试验,来选定焊接的工艺参数范围。大量的试验增加了生产成本,耗费人力物力,且严重制约研制效率。

焊接应力和变形的数值模拟研究开始于20世纪60年代,随着高性能计算软硬件以及焊接理论的不断发展、完善,焊接仿真技术的应用也逐渐趋向于成熟。目前,焊接工艺仿真方法主要以热弹塑性有限元法和固有应变法为主。通过焊接仿真可以研究焊接引起的热、力和冶金变化,预测焊接变形和残余应力,有助于产品开发人员选择最合适的焊接方法并更准确地预测焊接性能。焊接仿真能够对产品质量有重要影响的工艺行为进行验证,有助于改进焊接产品的设计,加深对焊接工艺的了解,从而优化焊接工艺。

2、典型应用

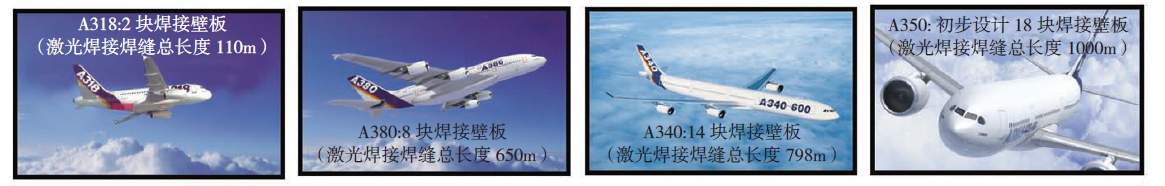

在民用飞机生产制造过程中,采用激光焊接替代传统的铆接工艺不仅能够降低飞机制造成本,提高生产效率,改善薄壁结构件的气密性和机械性能,而且能够极大地减轻飞机的结构质量。空中客车公司首先在A318机身的铝合金蒙皮壁板的纵向加强肋采用激光束焊接,所得到的飞机壁板焊接结构与铆接结构相比,机身质量减轻约18%,制造成本降低了近25%。

空客不同机型使用激光焊接统计

三、数字化焊接工艺仿真解决方案

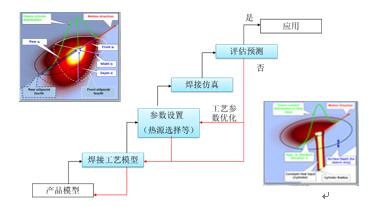

随着计算机软硬件与数值模拟技术的发展,在焊接制造过程中预测焊接工艺的可行性,并与焊接产品的设计、开发与制造实现集成变成了可能。数字化制造的出现也要求设计人员借助于信息技术完成焊接建模,快速开发产品与工艺,以减少在实际生产过程中不协调因素的影响。

数字化焊接工艺仿真解决方案的研究内容主要有以下几个方面:

1)焊接温度场的数值模拟。包括:焊接热传导、电弧物理现象、焊接熔池的传热和传质行为等;

2)焊接应力与变形的数值模拟。包括:焊接过程中瞬态热应力应变和残余应力应变等;

3)焊接接头的力学行为和性能的数值模拟。包括:断裂、疲劳、力学不均匀性,几何不均匀性及组织、结构和力学性能等;

4)焊接质量评估的数值模拟。如裂纹、气孔等各种缺陷的评估及预测。

焊接工艺仿真应用流程

四、国内焊接仿真需求及应用成果

在《中国制造2025》重点发展的领域中,包括高档数控机床和机器人、航空航天装备、海洋工程装备及高技术船舶、先进轨道交通装备、节能与新能源汽车、电力装备等都与焊接技术发展密切相关,也为先进焊接技术发展和应用提供了新的机遇和广阔的市场空间。

目前,以国睿信维为代表的国内企业,在数字化焊接仿真方面的研究已经取得了诸多成果。

1.与三维工艺系统MPM的集成

目前国内制造业面临向数字化、网络化和智能化的转型,在焊接工艺领域表现为手工焊接逐渐向机器人自动焊接发展,焊接工艺设计和优化亟需规范和加强。通过将数字化焊接工艺仿真解决方案与三维工艺系统MPM集成,可以让工艺部门更加方便的承接设计的全三维模型信息,进行一体化、三维化、结构化、集成化、标准化的工艺设计及管理,从而促进了焊接工艺的快速设计和优化分析,提高了焊接工艺设计的效率和质量。

导航式工艺设计界面 提升用户工作效率

2.航空铝合金机身壁板双光束双侧同步焊接

基于焊接的整体机身壁板制造技术,是当代民机制造技术中的难点之一,除空客外,至今尚没有其他企业完全掌握这一工艺。我国大型客机项目研制方案中,对机身部分位置壁板采用焊接制造工艺进行技术研究,遇到了前所未有的挑战。

国睿信维提供了先进的双激光束双侧同步焊接工艺仿真解决方案,对T型接头机身壁板的焊接数值模拟结果与试验结果吻合良好,获得了最佳的焊接工艺参数,为大型客机铝合金壁板的焊接提供了理论指导,为焊接机身壁板的制造提供了重要的数字化精益制造解决方案支撑。

截止目前,我国已经能够焊接出1:1 的激光焊接机身壁板结构件。

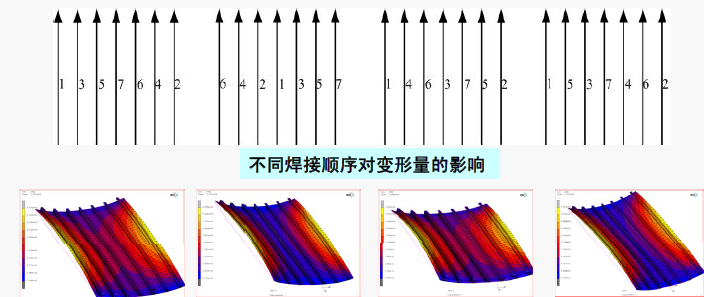

不同焊接顺序对变形的影响

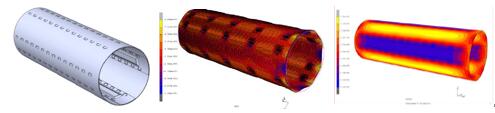

3.航天钛合金舱体新型激光点焊

钛金属材料在卫星、火箭和导弹等航天关键结构中有重要应用,我国载人飞船各舱段的内部结构为耐热钛合金。钛的熔点较高、导热性较差,在焊接时容易形成较大温度较高的熔池,使得接头塑性和韧性较低,导致产生裂纹。

某单位针对某型号钛合金舱段,应用了先进的激光非穿透点焊工艺,但在使用传统形状的激光焊点时,发现焊点承载能力较低,不能满足实际构件焊接需求,需要对焊点的形状进行优化设计。通过数字化焊接工艺仿真解决方案,对焊点形式、焊接路径、变形规律等进行了优化,为C形激光焊点在我国航天结构件上的实际应用提供了理论指导。

钛合金舱体结构激光点焊仿真

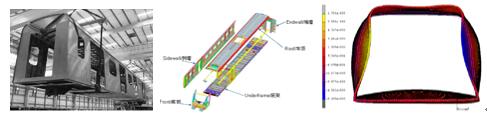

4.轨道交通轻量化不锈钢车体焊接

为适应轨道交通车辆工业跨越式发展的需要,国内铁路客车及城市轨道车辆制造业,积极进行新型轻量化不锈钢车体结构的研发工作。不锈钢车体拥有较好的撞击吸能特性、防火安全性、轻量化和维护成本低等特点,但其可焊性低、加工难度大、对焊接工艺精确度和密封性要求高。

国内某单位通过数字化焊接工艺仿真解决方案,应用先进的电阻点焊和激光焊接工艺,生产的不锈钢车体强度指标优越,同时耐腐蚀性能突出,能适应潮湿、高盐环境。

不锈钢车体侧墙激光焊接工艺

5.船舶豪华邮轮大尺寸薄板分段焊接

大型邮轮是中国船舶行业的重要工程,豪华邮轮的上层建筑结构尺寸大,板材薄,质量要求高,变形很难控制,船舶行业传统粗放式的焊接工艺技术已不能满足豪华邮轮的需求。

国内某单位通过数字化焊接工艺仿真解决方案,对薄板分段采用先进的大功率激光复合焊、机器人焊接等新工艺技术,有效控制薄板拼板变形和分段精度,取得了较好的成效,为自主建造国产豪华邮轮提供了理论指导,勇闯当今国际邮轮薄板分段建造的最高水平。

五、总结

以焊接理论、工程技术、计算机技术为基础的数字化焊接工艺仿真解决方案,使焊接从基于经验的工艺向基于模型的工艺转变,将焊接工艺建立在更严密的科学基础之上,这种转变的核心是以数字化、智能化的信息技术为载体,以包括焊接性能、工艺、材料及应用等方面的知识为支撑。

党的十九大以来,中央立足制造强国的建设全局,加快推进工业供给侧改革,全力推进《中国制造2025》,“一代制造,一代装备”,我国在智能制造与重大装备领域,着力发展先进技术,培育新经济新动能,为先进焊接技术的发展和应用提供了广阔的市场空间。

“焊”天炽地、“接”袂成帷,数字化焊接工艺仿真解决方案在航空、航天、船舶、交通等重点发展的行业,对焊接工艺的优化、焊接接头的质量评定、焊接结构的变形、承载能力以及疲劳寿命的预测等能力建设将发挥重要作用。

- 上一篇:基于高级排程的供应链优化

- 下一篇:数字化工艺仿真智能生产的加速器