工艺设计与管理的数字化转型之路探索

发布日期:2019-12-12 浏览次数:2886

一、数字化工艺发展趋势

1. 数字化工艺发展趋势浅析

随着互联网技术、信息数字技术的迅猛发展与进步,智能制造在全球范围内得到快速的发展与推广。在智能制造的发展背景下,各制造企业的工艺设计与管理向数字化转型也变的尤为重要。

在企业的工艺设计与管理过程中,如何利用信息化手段,在三维可视的环境下,对基于MBD的设计数据进行承接,并利用标准规范的工艺知识以及先进的工艺方法,以BOM为核心的数据组织,来开展详细的工艺设计与管理,已成为制造业在工艺、制造过程中发展的重要趋势。

因此,数字化工艺设计与管理将成为企业在智能制造道路上强有力的推进器,并对制造业设计端与制造端的数字链传递带来重大的影响与改革。

2. 数字化工艺价值体现

在装备企业的生产制造流程中,工艺的设计与管理贯穿于整个流程,而数字化工艺设计与管理,对于制造企业来说不仅是一种新的设计思想,更是一种新的管理模式。通过采用设计与工艺并行的设计理念,利用规范、准确且具有唯一性的数据源头,在三维一体化的环境中,开展工艺的详细设计以及工艺数据的应用、管理,可极大的提升企业工艺设计的效率与质量。

同时,打通设计、工艺、制造各环节的数据链路,可以实现企业在产品研制过程中“短周期、高质量、低成本”的核心价值与目标。

二、装备制造业数字化工艺转型的症结

目前,在国内装备制造业的产品研制过程中,工艺设计与管理处于产品设计和加工制造的中间环节,是设计与制造之间的重要“桥梁”。而大部分企业在工艺设计方面还只是简单的利用传统的计算机辅助工艺设计软件(CAPP)进行工艺的设计与管理,虽然替代了部分人工的繁琐性劳动,缩短了一定的工艺设计时间,相对提高了工艺文件编制效率与质量,但没有从根本上改变传统的串行工艺设计模式。

这种工作模式无法充分利用基于MBD的设计数据,难以保证设计数据在向后端传递与应用的唯一性与准确性,无法保证工艺设计与管理的合理性、适用性以及工艺数据的正确性和有效性。

三、制造企业数字化工艺转型解决之道

1. 数字化工艺设计与管理风向标

1) 业务过程一体化

直接利用设计输入的模型、BOM等数据开在工艺规划、设计、仿真等工作,建立设计、工艺一体化协同平台。

2) 工艺信息对象化

将传统工艺卡片内的字段拆解为颗粒度更细的对象化数据,并对数据进行独立存储、管理。

3) 数据关联网络化

利用对象化工艺数据强大的可关联性,形成工艺数据关联网,实现灵活的数据共享、互用、组织等。

4) 设计成果可视化

利用三维模型的可视化特性开展工艺设计、仿真,提高工艺设计的便捷性以及可理解性。

5) 工艺协同网络化

建立工艺规划、任务分工、执行、跟踪、签审等过程的信息化管理环境。

6) 工艺设计向导化

按照工艺业务开展的过程为工艺人员提供向导式的规划及设计环境,提高工艺设计的效率。

7) 工艺编辑规范化

通过规范、固化工艺设计过程中各业务数据的关系、要求等,提高工艺编辑的标准化。

2. 数字化工艺设计与管理的基石

通过数字化工艺设计与管理的发展趋势分析以及对制造业发展现状的解析,在工艺设计与管理的数字化转型道路上,国睿信维自主研发的Glaway MPM系统以及数字化工艺设计与管理方案,符合未来制造企业在进行数字化转型道路的建设目标,并可根据企业现状与业务发展进行规划与建设。

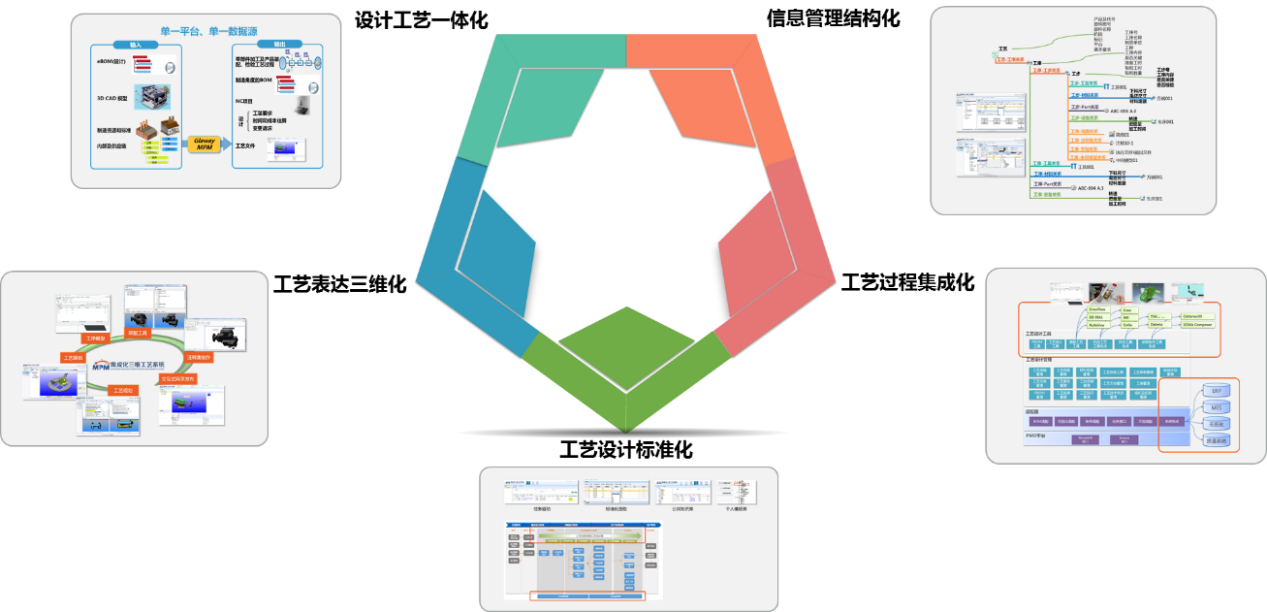

· 设计工艺一体化。

通过对规范化、标准化的设计数据的继承,实现设计、工艺、制造的协同,且基于单一数据源的应用,实现设计、工艺一体化变更,保证变更及时、准确执行;

· 工艺表达三维化。

通过三维可视的PBOM重构,提高工艺设计效率和用户体验;通过三维可视化的消耗式分配,提高工艺装配准确度;通过交互式发布页面,利用三维注释、动画等表达工艺意图,提高生产效率及质量;

· 信息管理结构化。

通过工艺的结构化管理,可以给制造端传递准确的结构化工艺信息,提高数据管理能力与应用能力;通过工序级别的工艺合编,加强工艺协同设计能力;

· 工艺过程集成化。

通过设计工具的集成,提高加工过程的透明度、装配过程的设计效率和直观度,以及对工艺设计的可靠性;通过集成ERP、MES、无纸化等相关业务系统,提供结构化、可交互式的工艺发布结果,以确保传递准确的工艺信息;

· 工艺设计标准化。

通过工艺资源管理,实现工艺资源数据的标准化和规范化,为下游传递准确的信息;通过结构化工艺模板的使用,提高工艺知识重用度,实现企业工艺知识的沉淀;

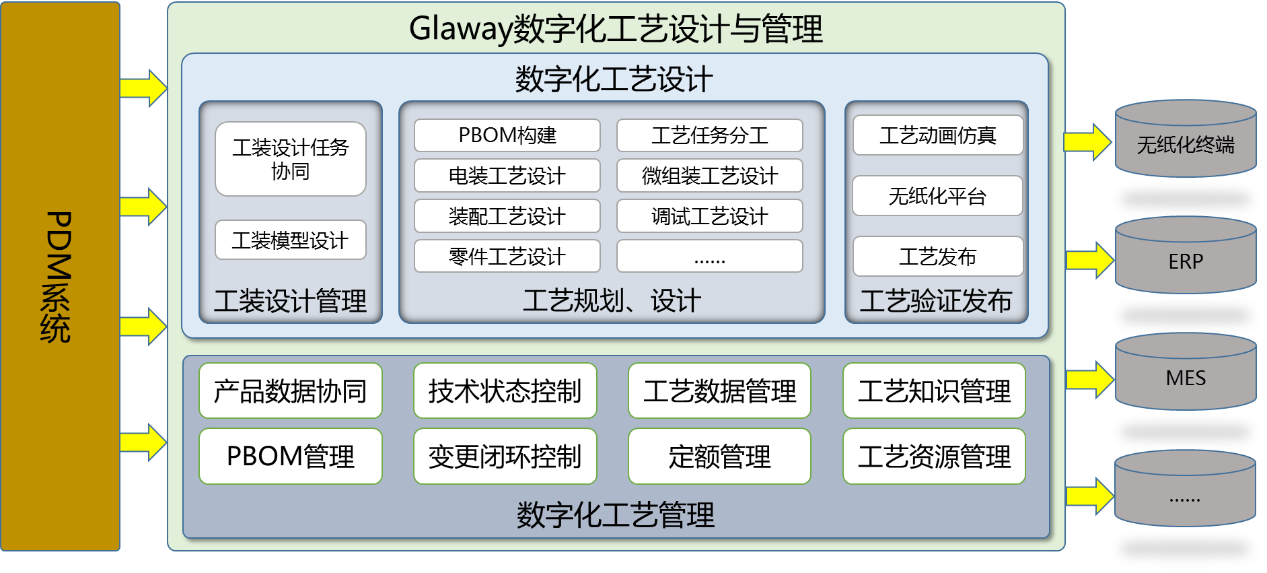

国睿信维Glaway MPM产品立足数字化工艺设计与管理的发展趋势,覆盖从承接PDM设计数据、开展数字化工艺规划/设计、对数字化工艺数据进行管理到车间无纸化应用、向后端系统发布数据全业务过程。如下图所示:

3. 工艺设计与管理数字化转型实践

1) 航空工业某企业

航空工业某企业通过数字化三维工艺系统的建设与应用,以三维设计数据为基础,基于统一工艺数据源进行工艺设计与管理,实现了从三维设计到三维装配,再到生产现场可视化装配信息的传递。并通过开放的数据集成接口,实现与企业内各业务系统数据的即时交互,确保工艺数据的有效传递与应用。

2) 中国电科某企业

通过为中国电科某企业建立统一的数字化工艺设计管理平台,充分利用三维可视化技术,实现三维可视环境下的设计、工艺、工装等的协同管理。并通过对工艺规划、工艺资源的结构化管理,建立数据之间的关联关系,实现了该企业在无纸化环境下的可视化、交互式工艺数据的查询及浏览。

4. 工艺设计与管理数字化转型的展望

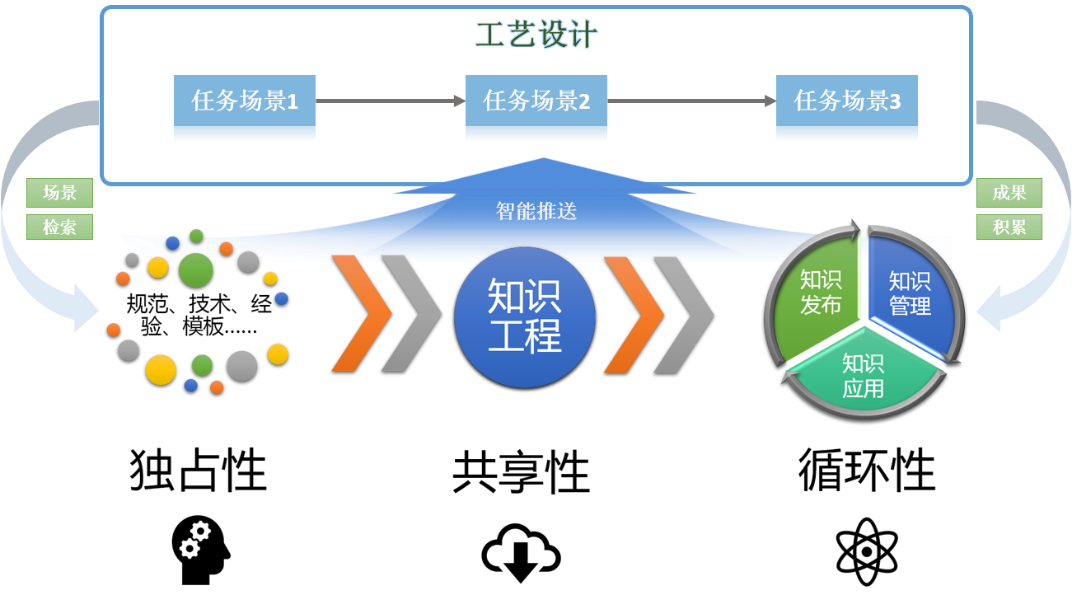

1) 基于知识工程的智能化应用

利用知识工程体系,建立工艺知识库,通过工艺知识的发布、管理、应用等不断的循环与沉淀,实现可基于工艺特性或场景的知识推送,将工艺设计过程中的工艺知识进行自动推送并作为参考,以实现基于知识的工艺快速设计。

2) 基于流程驱动的任务管理

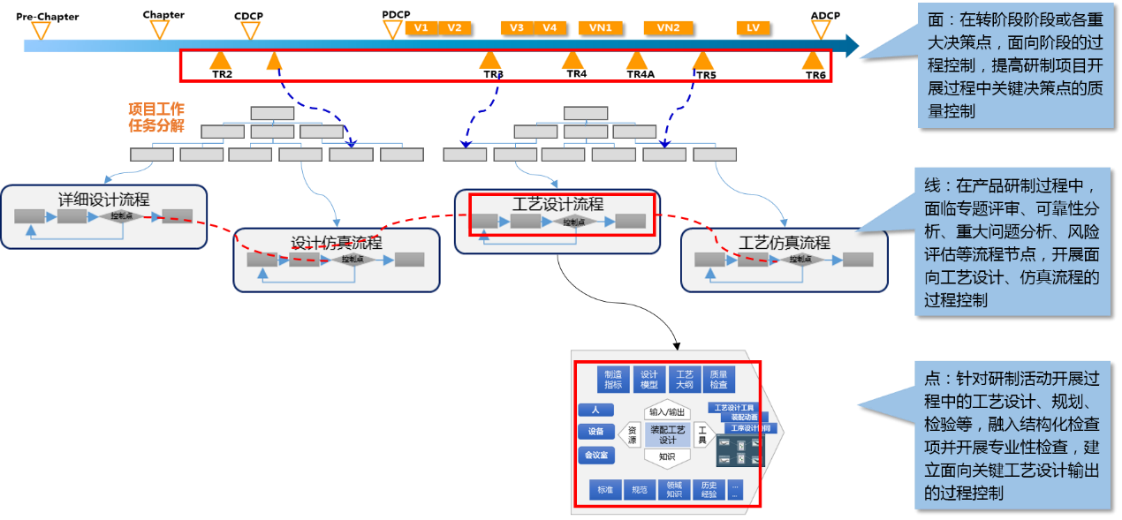

以端到端流程驱动产品研发的执行,从组织维、过程维和方法维构建流程体系,固化业务过程。将工艺设计方法、知识、工具、管理要素等融入研发流程活动中,提升工艺设计效率和质量,实现数字化工艺设计与业务管理的融合。

3) 虚实融合的数字工艺

未来在物联网发展的推动下,实物世界的生产制造数据将会反过来驱动、修正数字化世界的工艺设计成果,共同构建虚实融合的数字化工艺设计与管理环境。

四、总结

随着信息化进程的日益发展,智能制造是国内外制造业发展的大势所趋,先进的现代化信息手段,为国内外制造业提供了广袤的空间,引领着行业朝着更好的方向不断进步。

作为设计与制造之间重要“桥梁”的数字化工艺设计与管理更是实现智能制造的基石。因此,各制造业在工艺设计与管理的数字化转型之路上,要勇于探索,不断进步,需要在实践中摸索一条制造业走向数字化发展的途径。在此基础上,通过信息化技术,以设计、工艺、制造一体化数字链路的贯通为主线,进一步提高产品设计、工艺规划、制造管理的全过程管控,才能最终加强企业核心竞争力。

- 上一篇:数字化工艺仿真智能生产的加速器

- 下一篇:基于成熟度的设计制造并行协同方法探究