TR组件装配机器人 —— REACH.TRCAR

—— 四大特性

-

高精度机器视觉定位

高精度机器视觉定位 -

机器人路径自适应优化

机器人路径自适应优化 -

提升安装质量和效率

提升安装质量和效率 -

降低装配成本

降低装配成本

选择适合您的场景

组成

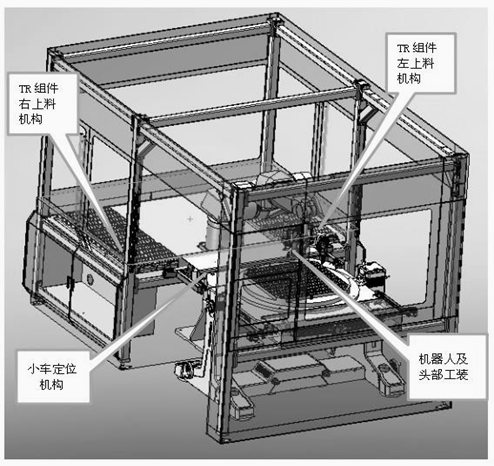

TR组件机器人装配系统主要由机器人及头部工装、小车定位机构、组件上料机构等组成。

系统为三层架构系统。PC控制系统作为上位数据管理系统,在系统中具有最高操作权限。PLC+HMI系统作为就地控制系统,直接监控和控制就地设备工作状况。执行系统是由机器人系统、小车定位工装、组件上料系统、压装机构、螺丝锁附矫正机构、图像识别定位系统、装配信息处理系统、传感器系统和各类信号输出构成的系统,执行 TR组件装配的大部分工艺流程,同时反馈执行数据。

设备指标

(1)可以自动识别待装配组件的位置、方向等参数,自动调用相应程序进行自动化装配;

(2)装配效率相比现在手工装配提升100%,平均装配节拍不超过60s;

(3)装配合格率达到99.8%,即故障率1/500;

(4)系统具有高稳定性;

(5)系统能够识别并记录装配件信息(令号、批次等),幷对装配过程中参数进行实时检测和记录;

(6)系统具备良好的可兼容性和扩展性,便于在未来发展中的升级换代或增加接口;

(7)整个系统具有安全防护措施,当人进入机器人工作区域或出现严重故障时立刻停止工作;

(8)系统具备完善的故障诊断功能,详细记录系统的运行时间日志和状态日志,并具备日志数据存盘功能,供专业人员在维修或维护时解读;

(9)出现断电和其他意外故障时,系统应有延时关机和数据存储的措施。